制浆造纸:走出自主创新之路

中国科学报2019年3月12日讯 记者王方报道

源自植物纤维的制浆造纸,是社会经济发展中不可缺少的重要一环。然而,其发展面临着资源短缺、产品结构不合理、环境污染重等瓶颈问题。如何从科技入手予以突破?

“我们的目标是实现制浆原料多元化、目标产品高值化、核心装备自主化和生产过程清洁化,践行国家节能减排战略,支撑造纸产业向资源节约、产品结构合理、环境友好的可持续发展方式转变。”中国林业科学研究院林产化学工业研究所(以下简称林化所)副所长、研究员房桂干在接受《中国科学报》采访时表示。

在国家基金和科技攻关等项目资助下,房桂干领衔的团队创新开展混合材均质软化处理、纤维低温定向解离、化学品减量、废水高效处理等技术攻关和核心装备创制,为实现造纸工业低碳、绿色和可持续发展提供技术支撑。

关键一环更要自主

既为工农业、科技、国防提供功能性基础原材料,又为人们文化和生活提供消费材料,可以说,造纸是与国民经济和社会发展关系密切的重要基础原材料产业。

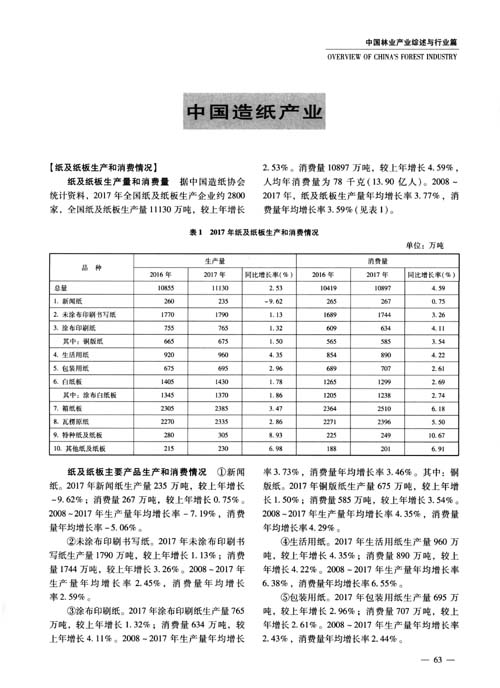

“我国制浆造纸从2009年发展至今,一跃成为世界第一生产大国和消费大国。2018年我国纸和纸板产量为1.166亿吨,纸张消费总量超过1亿吨。造纸工业为我国经济发展作出了重要贡献。”房桂干介绍。

木材、芦苇、稻草、麦秸……这些都是造纸原材料,主要来源于天然和回收的植物纤维等可再生资源。在造纸中,不仅使用的原料,其生产过程排放的固、气、液态废弃物已基本实现回收循环利用,形成了完整的资源可回收、低排放、低能耗的绿色工业体系。

房桂干表示:“为摘掉行业高耗能、高污染的帽子,节能减排是造纸行业一项重要工作,目前行业各项排放指标基本上达到国际先进水平。”

不过,事关经济、社会、生态环境效益的造纸业也面临着自己的困局:制浆纤维原料依赖进口,制浆核心技术和装备依赖进口。高得率制浆技术和装备如何实现国产化?

2017年,我国进口木浆2372万吨、废纸2572万吨、木片1140万吨,进口造纸纤维原料(木浆、废纸和木片)对外依存度高达50%以上。当前国家限制废纸进口,进口由2012年的3006万吨削减到2018年的1705.5万吨,预计到2021年将降低为零。同时随着森林禁伐工程的实施,我国造纸工业原料缺口将进一步加剧。

“新型高得率浆制浆生产技术具有巨大发展潜力,与传统化学制浆比较,前者具有资源利用率高、工程投资省、木材利用率提高近1倍的优势,吨浆节约木材可达2立方米,且污染物发生量仅为传统化学法制浆的1/6~1/4。”房桂干介绍。然而我国高得率浆生产线超过90%以上采用国外技术和装备,且产生了“水土不服”。

此外,我国每年产生2亿吨林木剩余物未得到有效利用,现有的制浆工艺和装备无法利用其生产优质纸浆和高值化产品,同时其不合理处置也带来严重大气污染和环境生态问题。

创新突破 提升技术水平

混合材是指林业三剩(采伐、造材和加工剩余物)和商品混合木片的统称,将其用于制浆造纸,不仅可缓解我国造纸原料短缺,更可以调整林业产业结构、改善生态环境、增加林农收入。但混合材面临材性差异大、制浆得率低、化学品用量大、进口装备无法利用混合材制优质高得率浆等难题。

房桂干团队系统开展木片药液渗透与均质软化机制、纤维定向解离、高效漂白机理等基础理论研究,重点突破木片浸渍均质软化、纤维低温定向解离、清洁高效漂白、废水处理与回用等关键技术,创制高得率制浆、废水高效处理等核心装备。

针对混合材种类杂、材性差异大、制浆得率低,团队研究木材微细结构、化学组成和分布特性,揭示木片药液渗透机理,为均质浸渍软化技术研发提供了理论指导;创制的混合材多级变压浸渍均质软化技术,突破传统技术无法利用混合材生产优质纸浆的技术瓶颈,制浆得率从75%~80%提高到85%~92%。

针对高得率浆磨浆能耗高、结合强度差、纸浆品质差,研究揭示木质素迁移和纤维表面玻璃化机制,建立纤维低温定向解离磨浆理论;创制盘磨功能分区高能效磨浆关键技术,突破传统磨浆无法实现细胞壁S2层定向解离的技术难题。

针对化学品用量大、漂白效率低,研究揭示过氧化氢稳定化机制和高效漂白机理;研发的多价金属离子螯合转移、多段施药挤提高效漂白、逃逸H2O2捕捉回用等关键技术,确保了反应产物不断移除、漂白药剂保持稳定浓度水平,实现漂白反应进程平稳高效清洁。

针对进口装备无法利用混合材制高品质高得率浆,团队创制多级差速挤压揉搓浸渍装备、双功效反应塔、高能效磨浆单元、脉动湍流新型厌氧反应器、多相效协同催化氧化反应器等高得率清洁制浆和废水高效处理核心装备;根据不同制浆原料和产品定位,创新集成混合材高得率清洁制浆产业化技术,实现核心装备自主化。

产业化效益显著

开发节能型高得率制浆清洁生产技术和装备,高值化利用低等级木材及木材加工剩余物,一直是国内外制浆领域的研究热点。

“引进的技术设备主要针对新鲜木材等优质木材原料设计,不能适应我国低质纤维原料用于高得率制浆生产,导致企业生产成本高、市场竞争力弱,生存和发展问题严峻。”房桂干说。

由团队自主研发设计的高得率制浆生产线,突破层层技术瓶颈,制造出优质纸浆,可完全替代进口纸浆用于轻型纸、液体包装纸、防伪白卡纸和生活用纸等各类高档纸及纸板产品抄造。

项目先后在山东、江苏、福建、四川、安徽等地建成全国产化装备清洁制浆生产线16 条,升级改造山东晨鸣、山东华泰、江苏金东、广西金桂、福建腾荣达、河南瑞丰、湖南岳阳等国内20多家企业进口高得率浆生产线32条,技术成果覆盖高得率浆总产能(780万吨/年)的70%以上。

“采用中国林科院林化所专家研发的混合材高效清洁制浆成套装备,同等规模下投资仅为进口装备的30%左右,原料利用率高达85%~92%,而传统化学法制浆仅40%~50%,而且中水回用率由40%提高到65%。”一位造纸企业负责人说道。

近三年,项目产生显著经济、社会和生态环境效益。利用混合材1870万吨,林农增收224亿元,增加岗位8000个,工资总额11亿元以上;节约木材500万m3左右、节水1.8亿m3、节电69.6亿kWh、COD减排15万吨。此外培养研究生87名、企业技术骨干180名。

“该项目属于国家先进装备制造及制浆造纸工业清洁生产重要内容,不仅打破高得率制浆技术和装备被国外公司长期垄断的局面,而且整体提升我国清洁制浆生产技术水平。”房桂干表示,团队未来还将继续探索,进一步促进行业科技进步。

王方 中国科学报 2019-04-04

-

相关记录

更多

- 四川林草驻村帮扶队点“菌”成金促振兴 2025-09-05

- 大兴安岭阿木尔林业局有序推进森林沟系立体经营 2025-09-04

- 虎啸山林 和谐共生 2025-09-04

- 河北省林草科学院:科技加持“生绿”又“生金” 2025-09-03

- 龙江森工集团探索生态产品价值转化新路径 2025-09-03

- 广西召开书记专题会议研究部署林业产业工作 2025-09-02

打印

打印